在工業4.0與數字化轉型的浪潮中,威圖作為全球領先的機箱機柜、溫控及配電系統解決方案提供商,正以其深厚的工業積淀,引領一場從“智能設計”到“智能工廠”的深刻變革。這不僅是一次技術升級,更是一場貫穿產品全生命周期的系統化實踐。其核心在于,通過先進的技術咨詢與解決方案,將數字化、網絡化、智能化深度融入制造業的每一個環節,最終實現效率、靈活性與可持續性的全面提升。

智能設計:數字孿生與模塊化創新

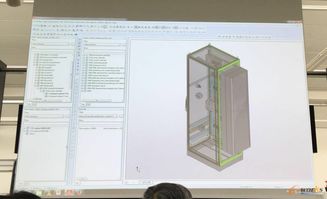

威圖的實踐之旅始于設計源頭。借助基于模型的定義和數字孿生技術,威圖將物理產品在虛擬空間中進行高保真度的映射與仿真。設計師可以在虛擬環境中對機箱機柜系統進行布局規劃、熱管理分析、電磁兼容性模擬以及安裝維護的可達性驗證。這極大地縮短了設計周期,減少了物理樣機的試制成本,并確保了產品在復雜工業環境下的高可靠性與適配性。

威圖大力推行模塊化、標準化的設計理念。通過其豐富的產品庫和配置工具,客戶可以像“搭積木”一樣,快速、靈活地定制滿足特定需求的解決方案。這種智能設計不僅提升了響應速度,也為后續的智能制造奠定了數據基礎——設計數據可以直接無縫對接生產系統。

無縫鏈接:從設計數據到生產指令

從智能設計到智能生產,關鍵在于數據的無縫流動。威圖通過集成化的軟件平臺,實現了從客戶配置、工程設計到生產制造執行系統的一體化數據貫通。當一份設計在虛擬空間定稿,相關的物料清單、加工參數、裝配指令等數據便會自動下發至車間的生產設備與管理系統。

這一過程消除了傳統制造中因圖紙、文件轉換帶來的錯誤與延遲,確保了“所見即所得”。生產設備能夠直接讀取數據,進行精準的鈑金加工、激光切割、焊接與噴涂,實現了小批量、多品種的柔性化生產。

智能工廠的實踐:自動化、互聯與透明化

在威圖自身的生產工廠及為客戶構建的解決方案中,智能工廠的圖景清晰可見:

- 高度自動化與柔性生產線:機器人、自動導引車與智能倉儲系統緊密協作,完成從物料搬運、精密加工到成品裝配的全流程,大幅提升生產效率與一致性。

- 萬物互聯的工業網絡:生產設備、物流系統、產品乃至工具,都通過工業物聯網平臺連接起來,實時采集運行數據、能耗數據和狀態信息。

- 全流程透明與數據驅動:通過制造執行系統與數據看板,管理者可以實時監控生產進度、設備綜合效率、訂單狀態和質量數據。生產過程中的任何異常都能被迅速定位與響應,實現預測性維護,減少非計劃停機。

- 人機協同的新模式:工人不再從事重復性體力勞動,而是借助增強現實眼鏡、移動終端等設備,接收智能系統推送的裝配指導、質量檢驗提示,專注于更高價值的決策與優化工作。

技術咨詢的核心價值:賦能而非簡單供給

威圖的獨特優勢在于,它不僅僅提供硬件產品,更提供一整套涵蓋規劃、實施與優化的技術咨詢服務。這包括:

- 頂層設計與路徑規劃:幫助企業評估現狀,制定符合其戰略目標的數字化轉型路線圖,避免盲目投資。

- 集成化解決方案交付:將威圖高品質的物理基礎設施(機柜、溫控、配電)與其數字軟件、自動化技術及咨詢服務相結合,提供端到端的交鑰匙工程。

- 持續優化與運維支持:在系統上線后,提供持續的監控、數據分析與流程優化建議,確保智能工廠能夠持續進化,適應不斷變化的市場需求。

###

威圖的實踐表明,“智能設計”與“智能工廠”并非孤立的概念,而是一個以數據為血液、以集成為骨架的有機整體。通過前瞻性的技術咨詢與扎實的工程實踐,威圖正在幫助全球制造業客戶打通從虛擬到現實的“任督二脈”,將數字化轉型的藍圖變為可運營、可收益的智能生產力,共同邁向更加高效、靈活與可持續的工業未來。